MBControl Plantafel - das Planungscockpit

Die MBControl Plantafel verschafft einen sofortigen Überblick über die aktuelle Situation in Ihrer Produktion.Alles auf einen Blick

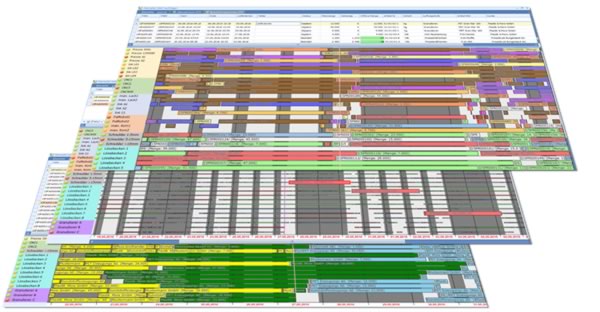

Hier werden die Vorteile der altbewährten Magnetplantafel mit den modernen Möglichkeiten einer Softwarelösung vereint! Verschaffen Sie sich einen Überblick!

Intuitive Problemerkennung!

Wie erkennt man schnell und effektiv unterschiedlichste Problemsituationen bei mehreren 1000 Aufträgen?Optische Signale!

Erfahren Sie mehr über das Ampelwarnsystem der Produktionslinien, die optischen Signale der Auftragsbalken oder das Benachrichtigungssystem per Email bzw. SMS bei kritischen Situationen

Varianten durchspielen!

Kann man verschiedene Szenarien testen, ohne das aktuelle Produktionsprogramm zu verändern?Der Simulationsmodus

Erfahren Sie mehr darüber, wie Sie Änderungen im aktuelle Produktionsprogramm und in den Produktionslinien vornehmen können ohne sofortige Auswirkung auf den Echtbetrieb.

Optimierungshilfe

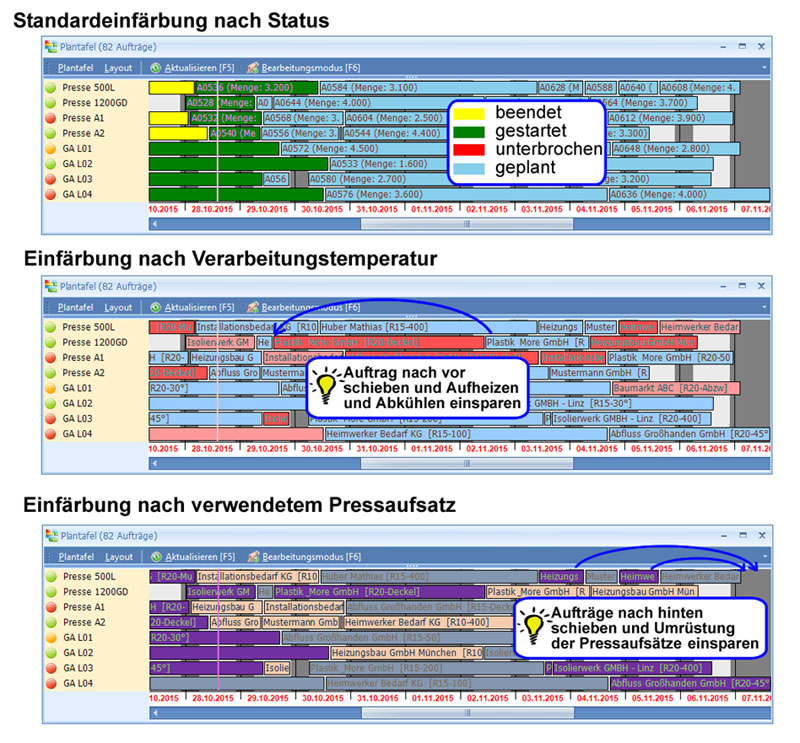

Eine Einfärbung nach ähnlichen Fertigungsbedingungen würde helfen Optimierungspotentiale zu erkennen.Färbige Unterscheidung

Sehen Sie wie einfach und übersichtlich Sie durch automatische Einfärbung der Auftragsbalken Optimierungsmöglichkeiten hinsichtlich Ihrer performance-kritischen Faktoren erkennen können.

Übersichtlichkeit

In der Fülle von Aufträgen den Überblick zu behalten ist maßgeblich - schnelles Finden von Aufträge ist entscheidend!Zusammenhänge

Auf Knopfdruck kann auf verschiedene Ansichten und Perspektiven gewechselt werden – z.b. Schichtkalender, Fertigungsfolgen hervorheben, effektive Filter- und Sortierfunktionen

Schnittstellen

Doppelterfassungen in verschiedenen System kosten Zeit - flexible Anbindungen sind unsere Stärke!Mehr Transparenz

Daten aus vor- und nachgelagerten Systemen werden über Schnittstellen abgefragt. Dies erspart manuelle Doppelwartungen, vermeidet Fehler und versort die Plantafel mit aktuellen Informationen.

Alles auf einen Blick!

Die MBControl Plantafel verschafft Ihnen einen sofortigen Überblick über die aktuelle Situation Ihrer Fertigung.

Im Produktionsgeschehen ist es entscheidend, dass man permanent über den Status Quo der Aufträge, Anlagen und Arbeitsplätze Bescheid weiß, um rasch auf geänderte Bedingungen und Umstände reagieren zu können.

Qualität und Verfügbarkeit der Informationen sind ausschlaggebend für den erfolgreichen Ablauf der Produktion.

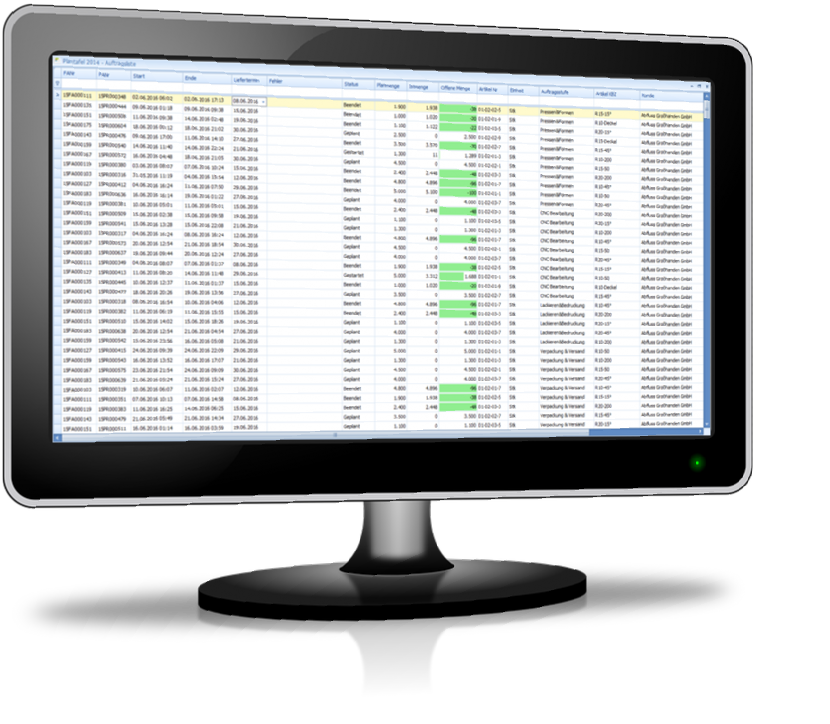

Genau hier liegt unsere Stärke. Die Plantafel bietet Ihnen die optimale Platform um einerseits alle relevanten Daten wie Auftragsfortschritt, Produktionslinienstatus, aktuelle Zeit- und Mengenangaben, Leistungsfaktoren, etc. im Überblick zu behalten und andererseits im Bedarfsfall sofort angemessen zu reagieren.

Wesentliche Kernpunkte der Plantafel sind:

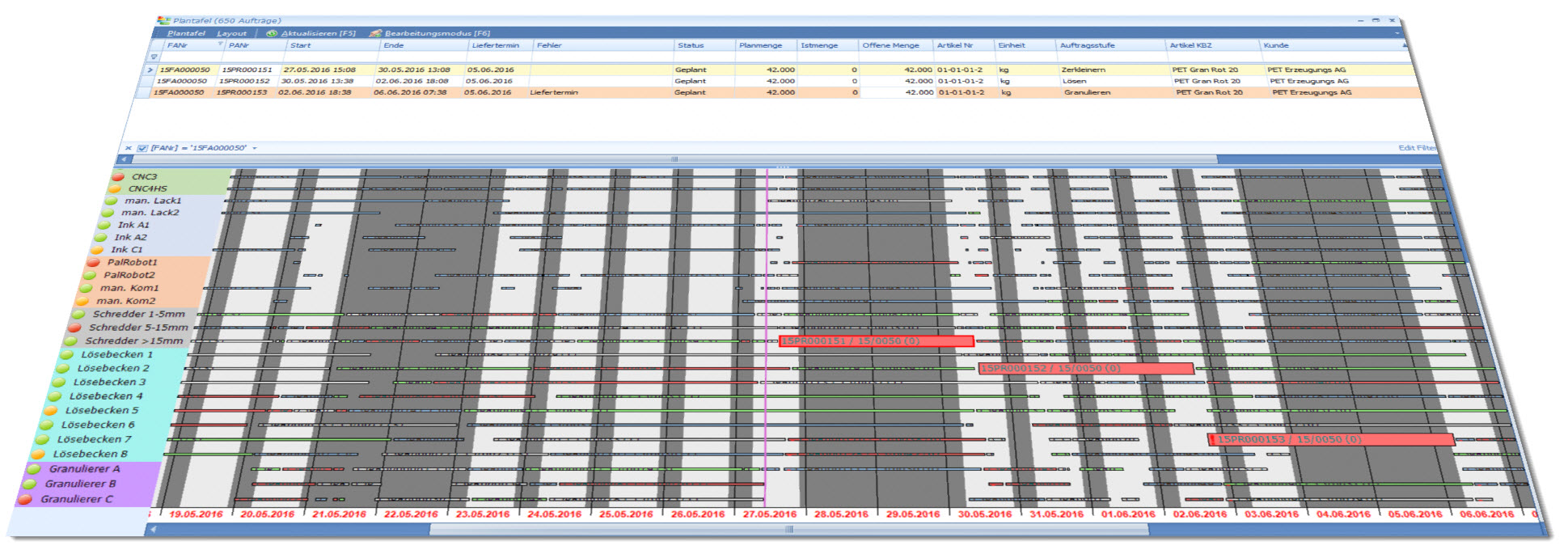

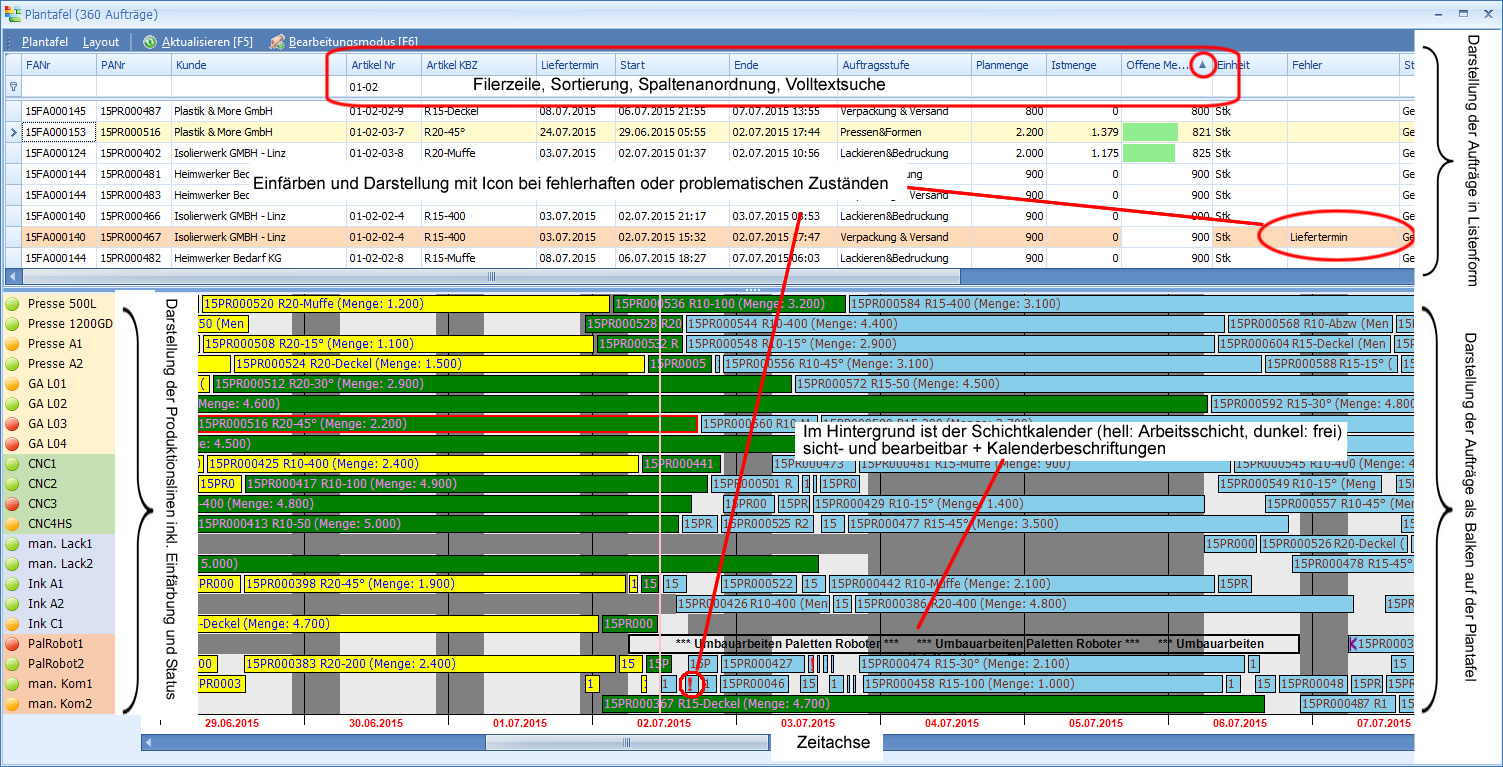

- Produktionsplanung und -steuerung durch kombinierte Balken-/Listendarstellung, Interaktion per Drag & Drop

- Auf kritische Zustände wird zeitnah und über mehrere Kanäle aufmerksam gemacht

- Zusammenhängende Auftragsketten sind klar ersichtlich

- Optimierungspotentiale werden optisch transparent dargestellt

- Simulationen zum Abschätzen der Auswirkungen können durchgespielt werden, Ergebnisse werden in Echtzeit dargestellt

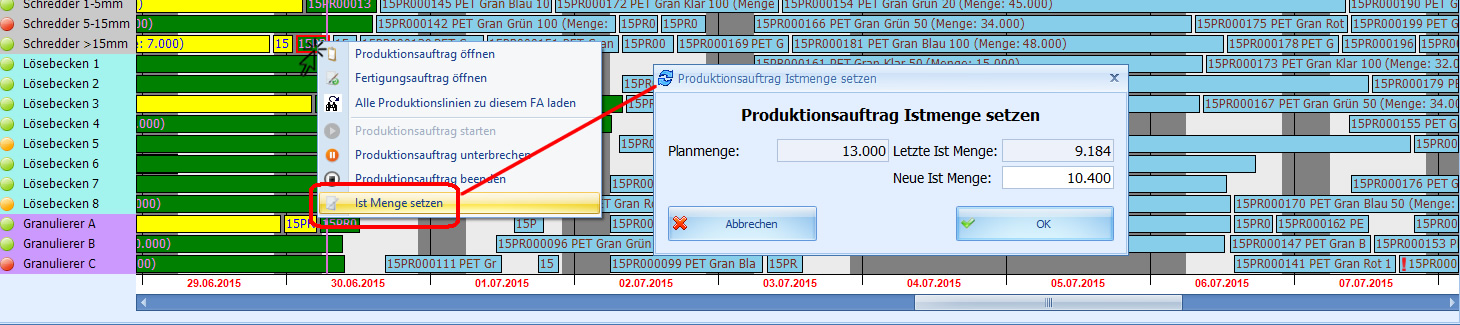

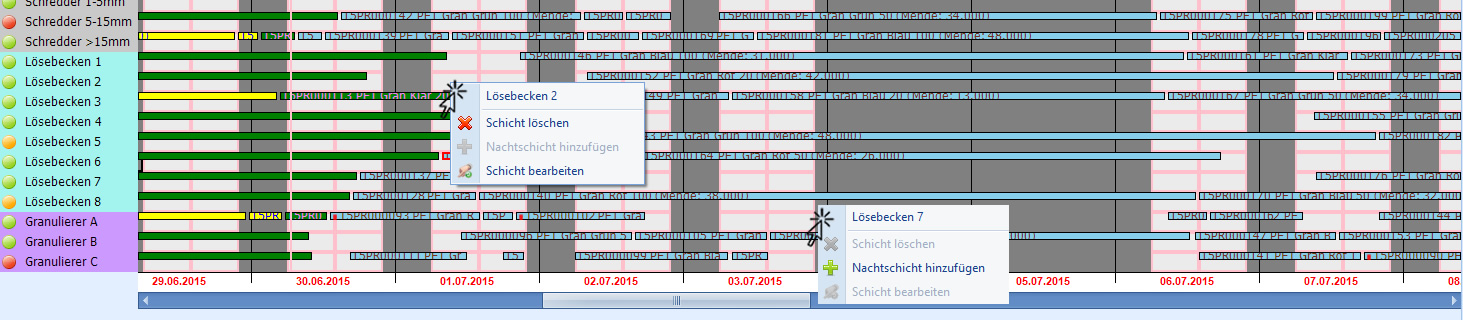

- Schichtkalender kann direkt über die optische Oberfläche verändert werdern

Neben den obengenannten Punkten gibt es noch zahlreiche Features, die in der Handhabung den entscheidenden Unterschied machen!

Sehen Sie sich das Informationsvideo an um noch genauere Details zu erfahren!

Effizienz durch Optimierung

Die Plantafel verfügt über Visualisierungstools, die es Ihnen erleichtern Optimierungen im Produktionsprogramm zu entdecken!

Die richtige Produktionsreihenfolge der Aufträge und geschicktes Platzieren auf den jeweils geeigneten Produktionslinien ist entscheidend um Kosten und Zeit zu sparen.

Kleine Änderungen im Programm können schon enorme Auswirkungen nach sich ziehen! In der Fülle der bestimmenden Einflussfaktoren ist es aber nicht immer einfach den Überblick zu bewahren.

Es ist daher entscheidend, dass diese Kriterien transparent dargestellt werden, damit diese Optimierungspotentiale einerseits erkannt und in weiterer Folge auch umgesetzt werden können.

Beispiele für Optimierungsfaktoren sind:

- Liefertermin,

- Verfügbarkeit Rohstoff,

- geringe Umrüstzeiten,

- Schichtpläne,

- Arbeitszeiten,

- etc…

Die Erfahrung zeigt, dass eine vollautomatische Verplanung der Produktionsauftäge durch ein EDV System nur schwer umsetzbar ist, da nicht alle Faktoren in einem softwaretauglichen Regelwerk abgebildet werden können.

So kommt es beispielsweise manchmal vor, dass unvorhergesehene Änderungen der Rahmenbedingungen auftreten, die berücksichtigt werden müssen.

Auch Erfahrungswerte eines routinierten Produktionsplaners lassen sich besser integrieren, wenn dieser noch etwas Handlungsspielraum hat.

In der Plantafel wird dies so umgesetzt, dass die Produtkionsaufträge des aktuellen Produktionsprogramms nach Merkmalen aus der Stückliste und/oder der Fertigungsvorschrift nach einem Farbprofil eingefärbt werden können.

Es können beliebig viele Farbprofile nach den unterschiedlichsten Kriterien angelegt und verglichen werden.

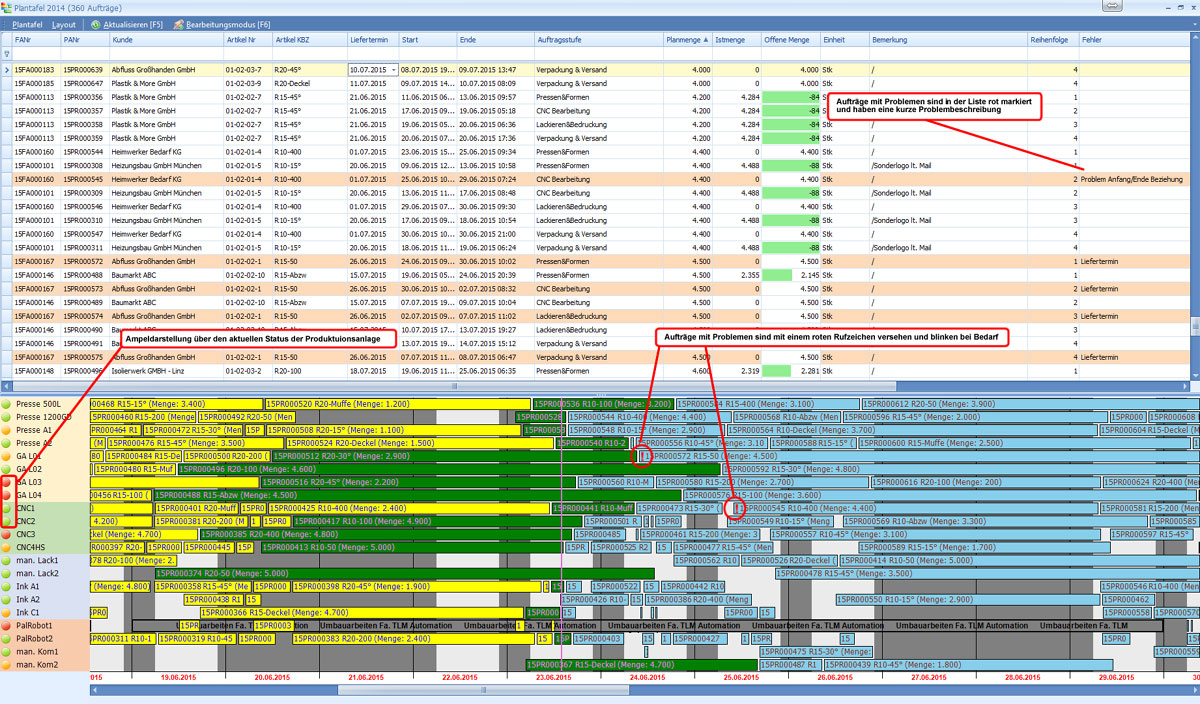

Auf kritische Zustände wird optisch hingewiesen!

Produktionsaufträge oder Produktionslinien bei denen ein Problem auftritt, müssen sofort auffallen. In gewissen Situationen muss sogar in sekundenschnelle reagiert werden können. Daher ist es besonders wichtig, dass die Daten immer aktuell und auf dem neusten Stand sind.

Unter kluger und sinnvoller Verwendung modernster Softwaretechnologien kann die Plantafel diesen Anforderungen gerecht werden.

Sie verfügt über verschiedene Darstellungsvarianten um diese Zustände transparent zu machen.

Sehen Sie sich dazu das nebenstehende Informationsvideo -> an!

Beispiele für kritische Zustände:

- Überschreitung des Liefertermins

- Verletzung der Anfang – Ende Beziehung (Folgeauftrag startet vor Beendigung des Vorgänger Auftrags)

- Der tatsächliche Output der Produktion ist viel geringer als die ursprünglich geplante Kapazität

- Bestandsunterdeckung der benötigten Fertigungsmaterialien

- ungeplanter Stillstand einer Produktionslinie

- etc.

Da jeder Betrieb anders ist und spezielle Gegebenheiten und Rahmenbedingungen hat, können all diese Warnzustände für die jeweilige Produktionsanlage natürlich angepasst und konfiguriert werden.

Optional können verantwortliche Personen auch per Mail oder SMS über Warnzustände informiert werden.

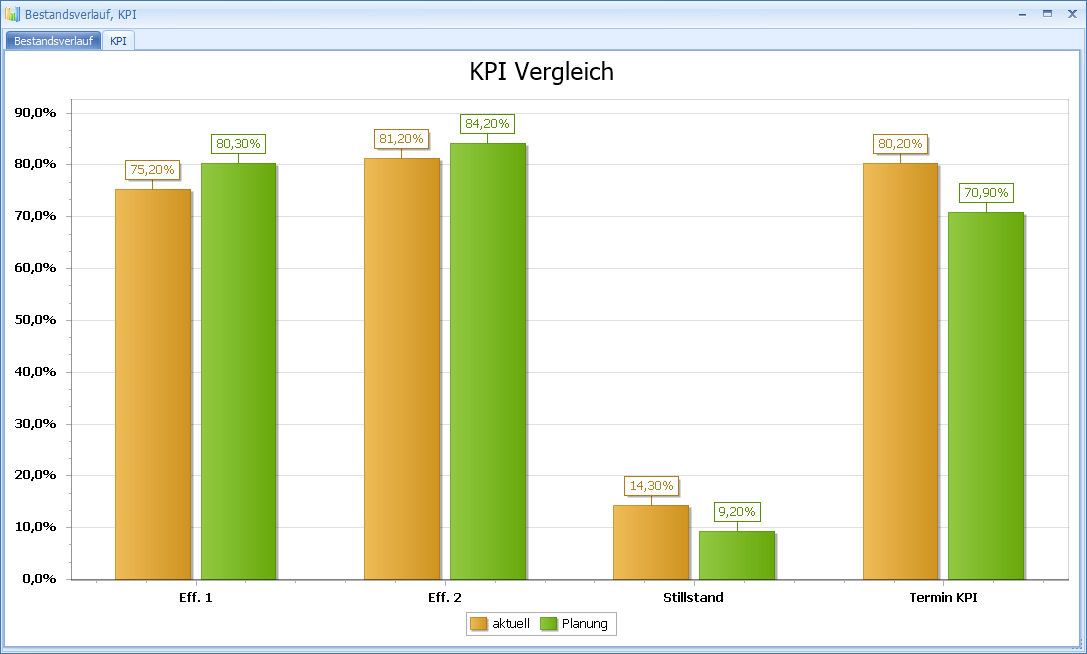

Simulationsmodus in der Plantafel

Die Plantafel ermöglicht es Simulations-Varianten durchzuspielen. Durch das Testen der Auswirkungen ist der Planer daraufhin besser in der Lage die optimale Programmalternative zu bestimmen und zu adaptieren.

Auf Basis des aktuellen Produktionsprogramms können Sie also im Simulationsmodus verschiede Änderungen im Produktionsprogramm und in den Produktionslinien vornehmen und sich das Ergebnis und die Auswirkungen in der Plantafel anzeigen lassen.

In der Simulation können Sie

- die Anordnung der Produktionsaufträge durch Drag and Drop ändern

- die Maschinenleistungen und Kapazitäten der Arbeitsplätze ad hoc anpassen

- den Schichtplan flexibel umgestalten (Sonderschichten, zusätzliche Kapazitäten)

- Alle Hilfsfunktionen der Plantafel (Erkennnen von Optimierungspotentialen, Problemerkenneung, …) stehen Ihnen auch im Simulationsmodus zur Verfügung.

Die Änderungen im Simulationsmodus können in das Produktivsystem übernommen oder verworfen werden.

Auch die Auswirkungen auf die KPIs werden im Simulationsmodul errechnet. Die Veränderung zu den KPIs auf Basis des aktuell-gültigen Produktionsprogramms werden gegenübergestellt.

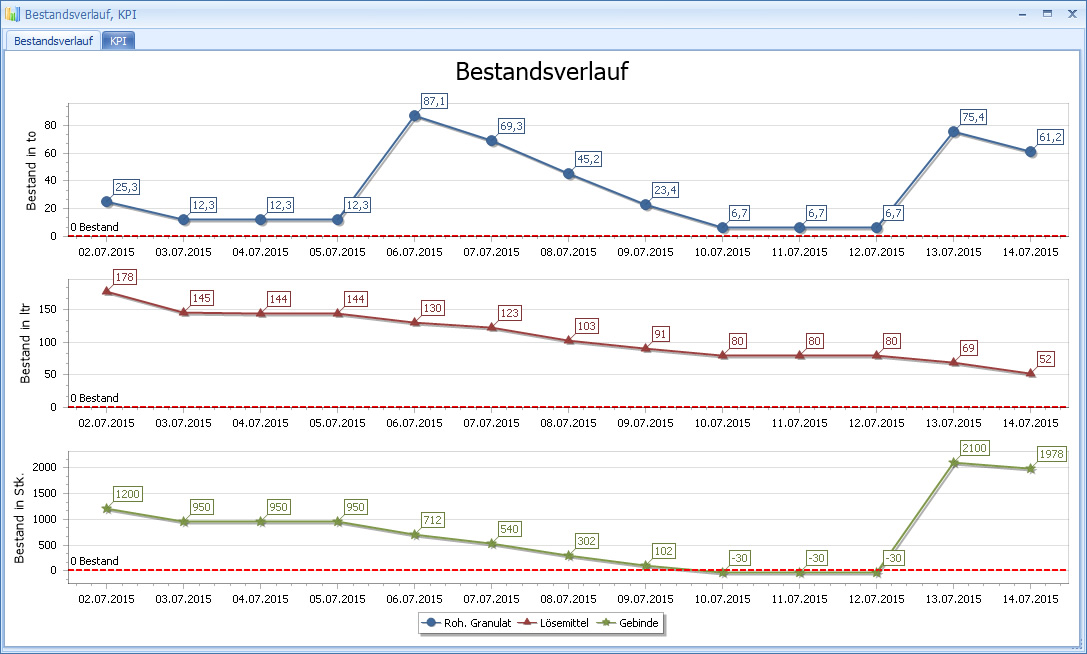

Bestandsverlauf

Der Bestandsverlauf von Rohstoffen, Halbfabrikaten und Fertigprodukten kann durch das System ermittelt und dargestellt werden.

Zusammenhänge optisch darstellen

Zusammenhänge oder voneinander abhängige Produktionsaufträge können in der Plantafel optisch hervorgehoben werden. Jeder kennt die Situation – Sie möchten einen Produktionsauftrag nach hinten verlegen und wissen aber nicht, ob dadurch andere bereits eingeplante und abhängige Aufträge eventuell ein Problem bekommen. Mit einem Tastenklick zeigt Ihnen die Plantafel alle Abhängigkeiten des aktuell selektierten Produktionsauftrags an.

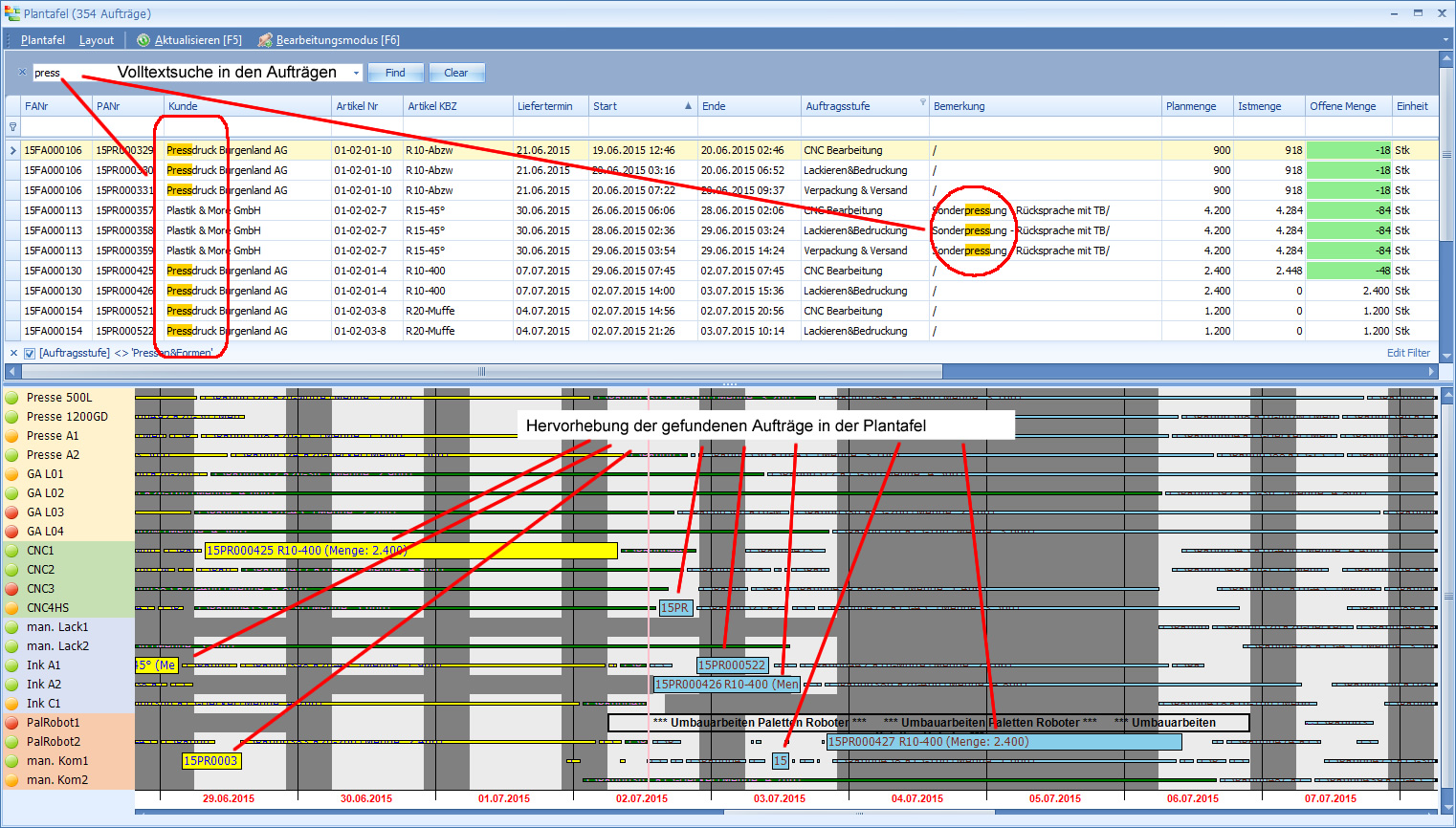

Suchfunktion

Mit der integrierten Volltextsuche können Sie in der Plantafel die Produktionsaufträge suchen und die Ergebnisse grafisch hervorheben. Beispielsweise können Sie dadurch mit einem Schlag alle Aufträge finden und markieren, die für einen gewissen Kunden sind.

Schnittstellen

Schnittstellen zu vorgelagerten ERP und PPS Systemen

Die Produktionsaufträge, Stücklisten, Lagerstände, geplante Zu- und Abgänge, Schichtpläne, etc. können aus Ihrem vorhandenen ERP oder PPS System (z.B.: SAP, Navision, AS400) importiert werden. Änderungen in der Planung über die Plantafel können in das führende System auch wieder zurückgespielt werden.

Schnittstellen zu Ihren Produktionsanlagen

Um die Plantafel zeitnah mit Daten aus der Produktion zu versorgen, können die Daten aus vorhandenen Betriebsdatenerfassungssystemen (z.B.: Siemen S7, Allen Bradley, …) ausgelesen werden.

Falls Sie hier in Ihrem Produktionsstandort noch Handlungsbedarf haben oder Optimierungspotentiale sehen, dann sind Sie bei uns ebenfalls richtig. MByte entwickelt unter anderem auch individuelle Lösungen im Bereich mobiler Datenerfassung und Industrieterminals.

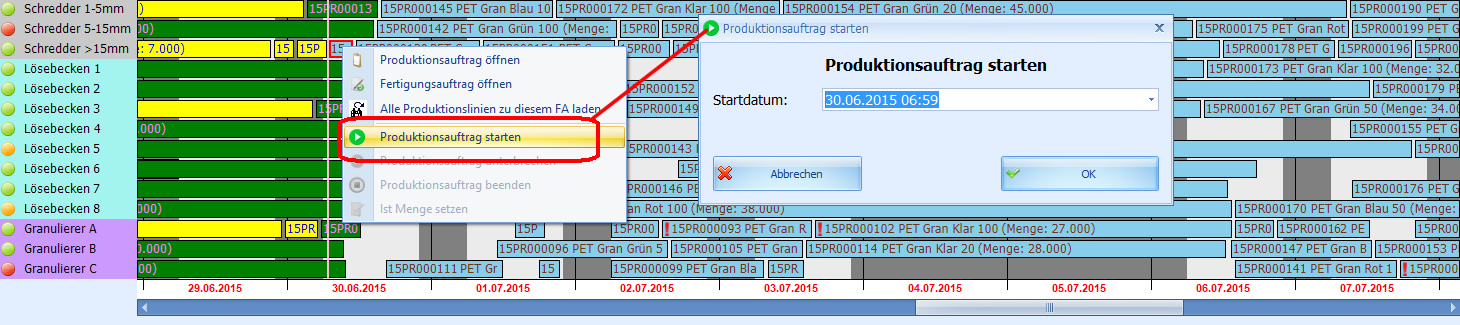

Sie können über die Plantafel die Produktionsaufträge auch manuell starten, unterbrechen, beenden und aktuelle Produktionsmengen erfassen. Dadurch können Sie auch Anlagen und Arbeitsplätze verplanen, die nicht über elektronische Zählsysteme verfügen, beziehungsweise über ein BDE/MES System abgefragt werden.

Mit diesem Lösungsansatz können Sie auch ältere Produktionsanlagen oder Arbeitsplätze mit manuellen Tätigkeiten in Ihrer Produktionsplanung berücksichtigen und wie alle anderen Produktionsanlagen grafisch visualisieren.